はじめに

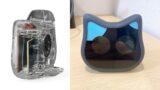

現在100台、β版としてリリースしているミーアは、筐体と基板ともにJLCPCBを使って作成しています。この記事ではどのようにして基板と筐体を開発し、できるだけ早くPDCAを回していったのかについて記載します。

JLCPCBは基板実装サービスを提供している中国の会社で、最近は3Dプリントサービス事業の展開も始めました。

EasyEDAとJLCPCBの組み合わせで自作基盤を作成

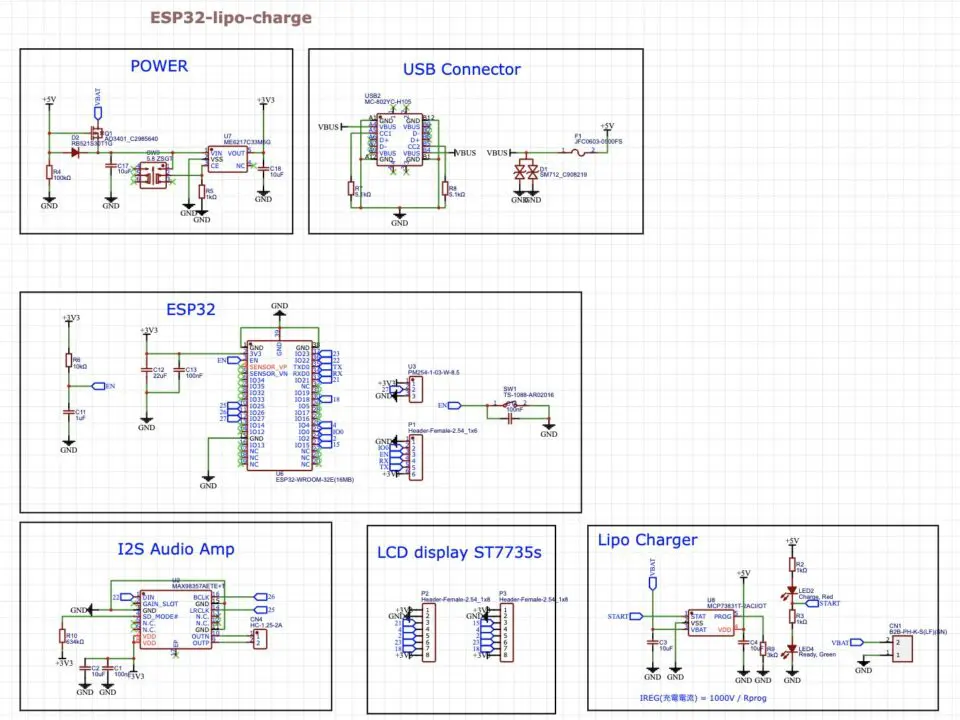

今回のミーアの基板は、まず、EasyEDA というクラウドベース基板CADを使って電子回路を作成しています。

電子回路図作成に関しては、こちらの記事で記載しました。

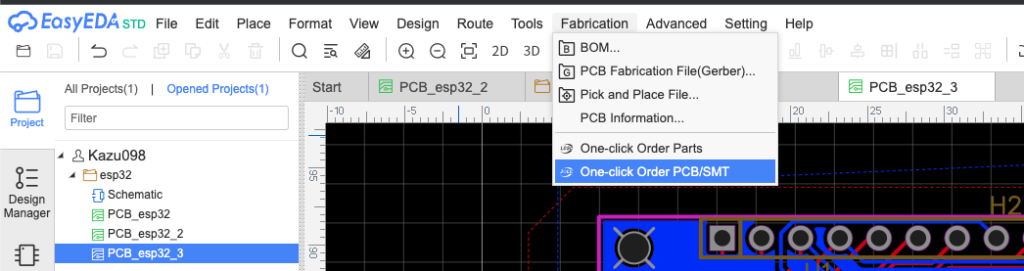

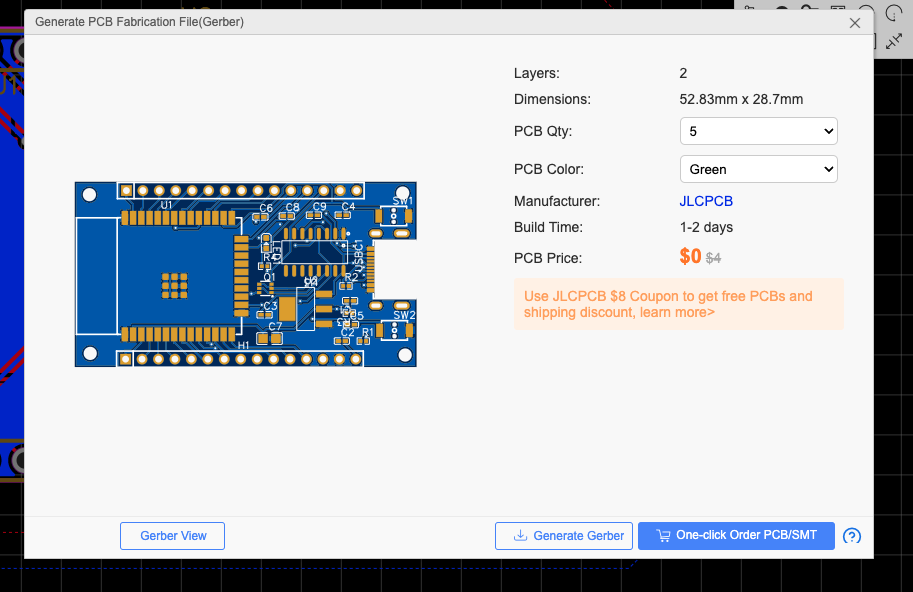

EasyEDAはJLCPCBと連携していて、作成した回路図からPCBを生成したのちに、コンポーネントの配置や配線を終えると、そのままJLCPCBに発注することができます。

具体的には、下図の「One-click Order PCB/SMT」をクリックすると、EasyEDAの画面からJLCPCBの発注の画面に移動します。

発注から到着まで7-10日くらいと短かったので、高速にPDCAを回せた

そして、BOM(部品リスト)やCPL(部品配置リスト)などをアップロードして、発注ボタンを押し、支払いをするだけで発注完了します。発注から実際に手元に届くまで7-10日くらいと、今までの電子回路開発と比較すると、かなり短くなっています。

以前は、電子回路CADはKiCadを使っていましたが、EasyEDAとJLCPCBの基板作成までの一気通貫サービスが便利すぎて、一度EasyEDAを使い始めたら後には戻れなくなりました。

以前と比較すると、想像以上に回路を設計してから手元に届くまでの時間と労力が短縮されたために、良くも悪くも(?)事前にCADの段階で回路チェックを慎重すぎるくらい入念に行うことなく、サクサクとりあえず作成して手元に届い検証してダメならまた改良版を作成するという流れになり、PDCAが早くなったと思います。

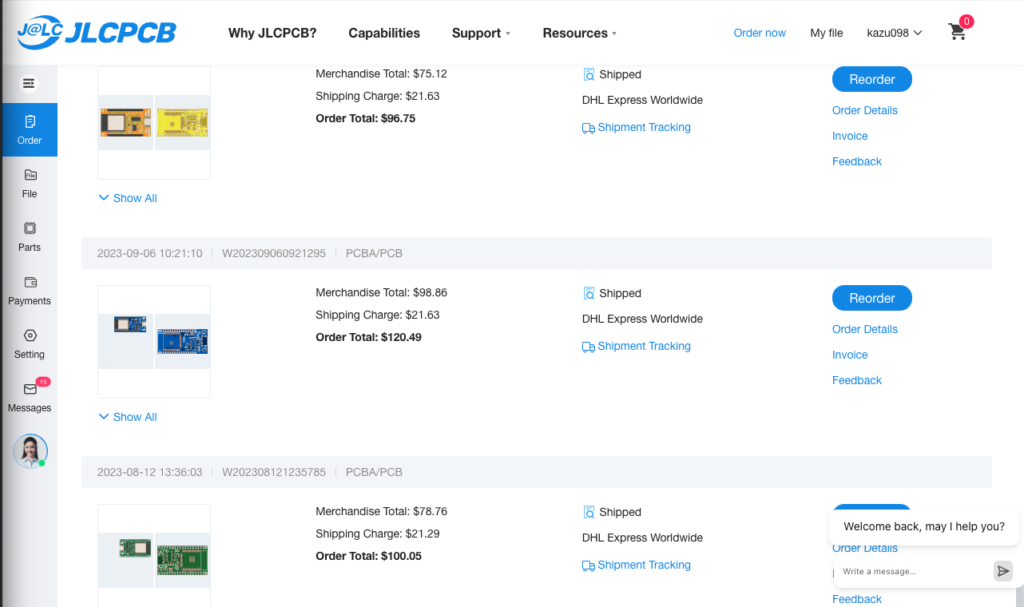

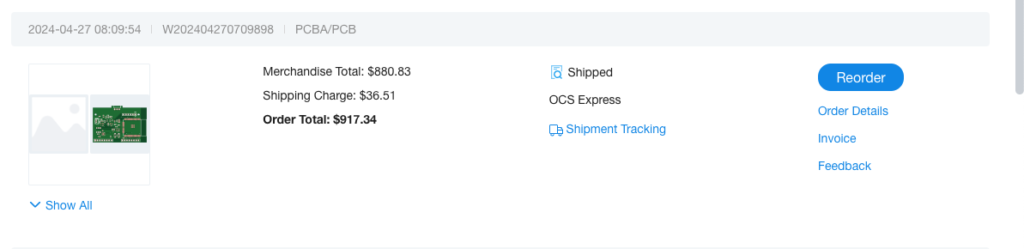

実際にOrder Historyを見てみると、2023年の1年だけで計10回以上、基板改良の発注をしていました。基板を発注する際は自分の場合は表面実装も2台お願いしていました。

より早く検証したかったので、届いてから自分で表面実装する手間をなくしたかったのと、自分で表面実装した場合の方が不備が多くなり、仮に基板が正常動作しなかった時の要因が1つ増えてしまうリスクの方が大きいと判断したためです。

今回の基板サイズ(約6cm×3cm)と部品点数だと、2個表面実装あたり片面基板で1万円、両面基板で1万5000円くらいでした。計10回以上PDCAを回しましたが、 合計で30万円もかかっていないです。

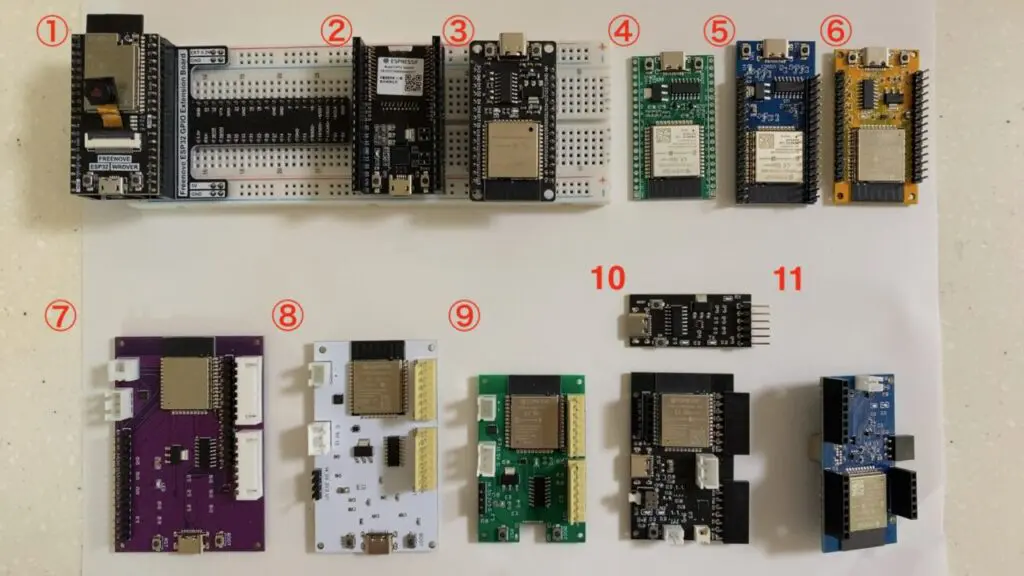

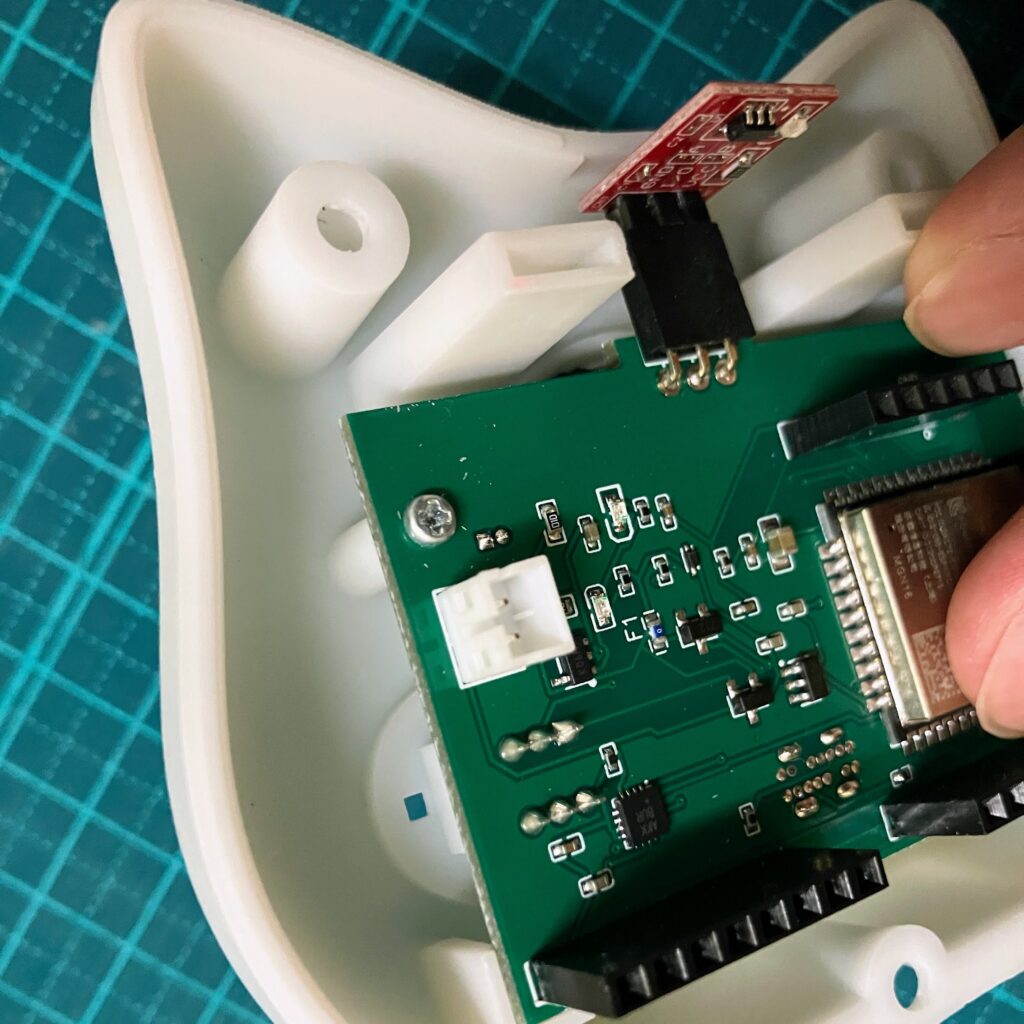

実際に作成した基板は下図のような変遷をたどりました。

そして、本番の100台に関しても、発注個数の欄に100を入力するのみで済みましたので、そのまま発注しました。

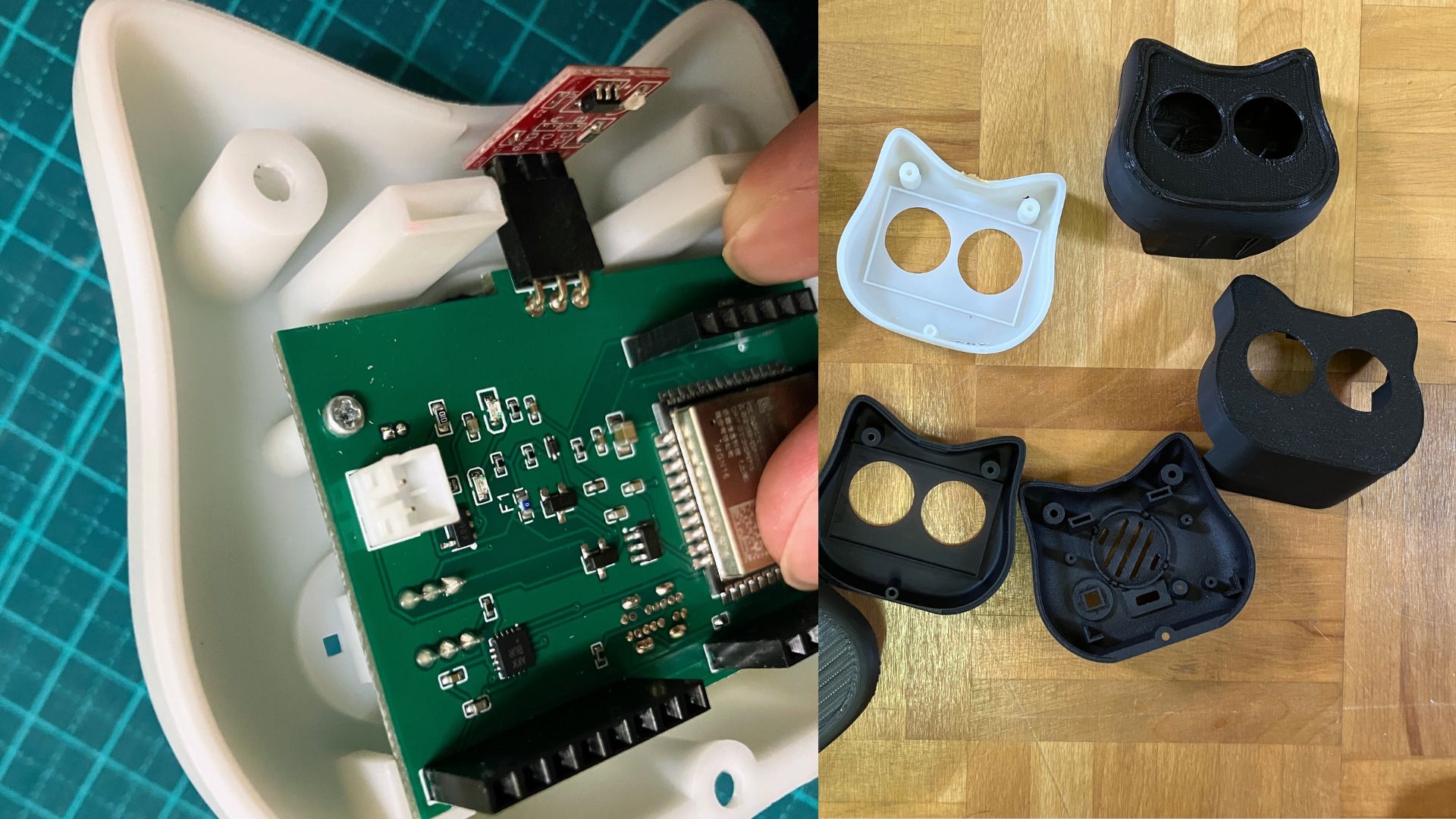

3DプリントもJLCPCBに依頼

こちらの記事でも記載しましたが、100台生産する際に、筐体を3Dプリントサービスにするか金型を作るかで悩みましたが、基板を発注していた途中(2023年終わりくらい)に、JLCPCBが3Dプリントサービスを始めたことを案内で知りました。

そして、実際に3Dプリンターの精度が想像以上に高かったので、筐体もJLCPCBに依頼することにしました。日本国内の3Dプリントサービスと比較すると、正直桁違いに安いです。

β版筐体として、強度や外観が耐えうるかを実際にオーダーして確かめる

価格以外で、評価のポイントは以下です。

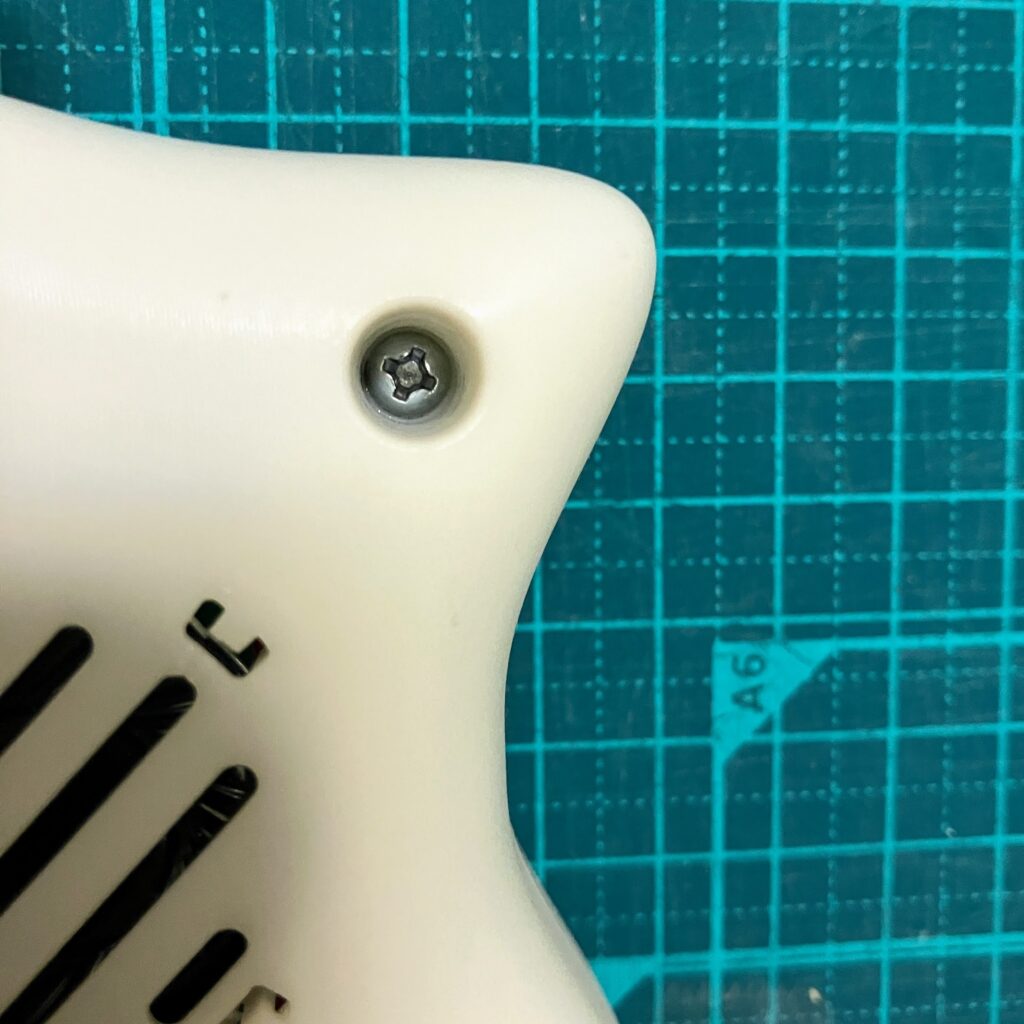

- ねじ止めが可能か

- 寸法制度が許容範囲内か

- 強度が樹脂相当か

- 外観が綺麗か

以上の評価ポイントを元に、概ね設計完了した筐体を複数発注を実施しました。

3Dプリントのサンプル評価 : ねじ止め

β版ミーアは前後キャビネットの嵌合のためにM3タッピンねじを3個、基板の固定のためにM2タッピンねじ2つを使用しています。

適切にねじ止めができて、少なくとも数回は分解 / 再組み立てが可能であることを合格点にしました。一般的に、SLA方式の出力品はコンマ数ミリ程度縮む傾向があるので、下穴は大きめにモデリングしました。

サンプル製造を実施して、上記の条件がクリアしていることを確認しました。

3Dプリントのサンプル評価 : 外観 / 色

β版ミーアでは、すでに黒 / 白が確定していたため、黒と白の表現が可能な素材から価格 / 外観品質を評価しました。

以下をサンプルオーダーを行いました。

黒

- imagine black resin

- 黒レジン

- SLS(ナイロン)黒

白

- LEDO6060レジン

- 9000Rレジン

黒モデルサンプルの評価 :imagine black / 黒レジン / SLS

imagine blackは表面が滑らかで薄肉部分が半透明になるため、採用を見送りました。SLS(ナイロン)は独特のテクスチャがあり良質な樹脂感がありましたが、白モデルと比較した際にブランドの一貫性が取れないこと、他の素材より高額であることから採用を見送りました。

結果、黒レジンが透けがなく滑らかな表面で、積層跡や歪みもほとんどなかったため、採用を決定しました。

白モデルサンプルの評価 : LEDO6060 / 9000R

LEDO6060レジンと9000Rレジンの見た目はほぼ同じでしたが、9000Rレジンの方が歪みや寸法誤差がわずかに少なかったため、9000Rレジンを採用しました。

前述の通り、今回は金型を作成する前のβ版限定として目的と費用対効果が合致し、スムーズに進行することができました。

今回採用しなかったimagine blackや、SLS(ナイロン)のように独特の風合いや見た目を生かして、今後もJLCPCBの3Dプリントサービスでの製品開発の可能性を模索したいと考えています。