はじめに

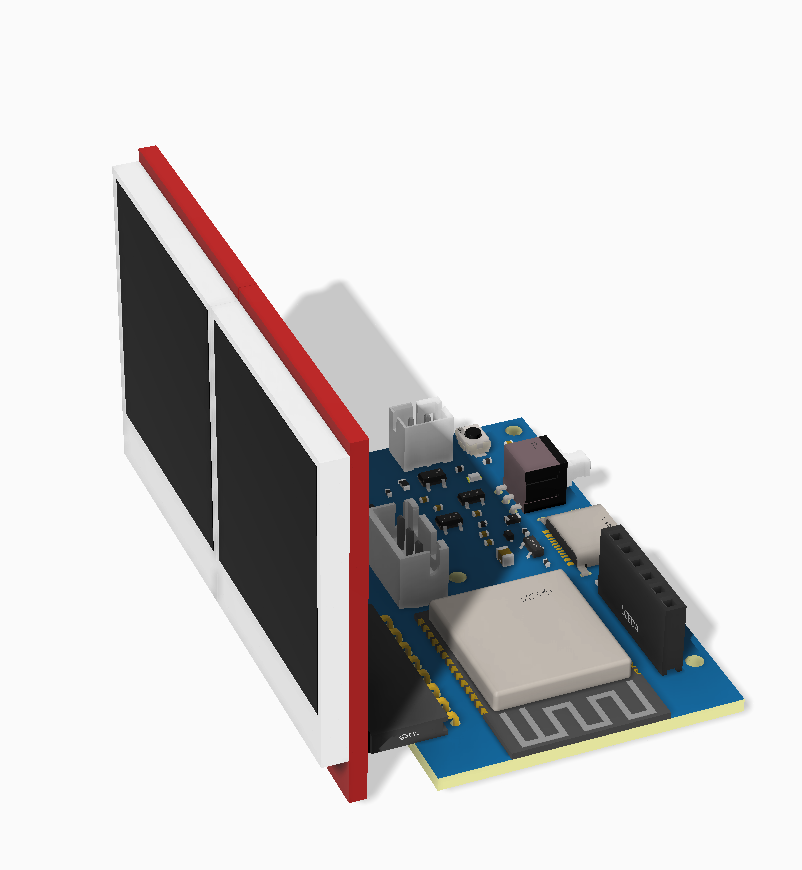

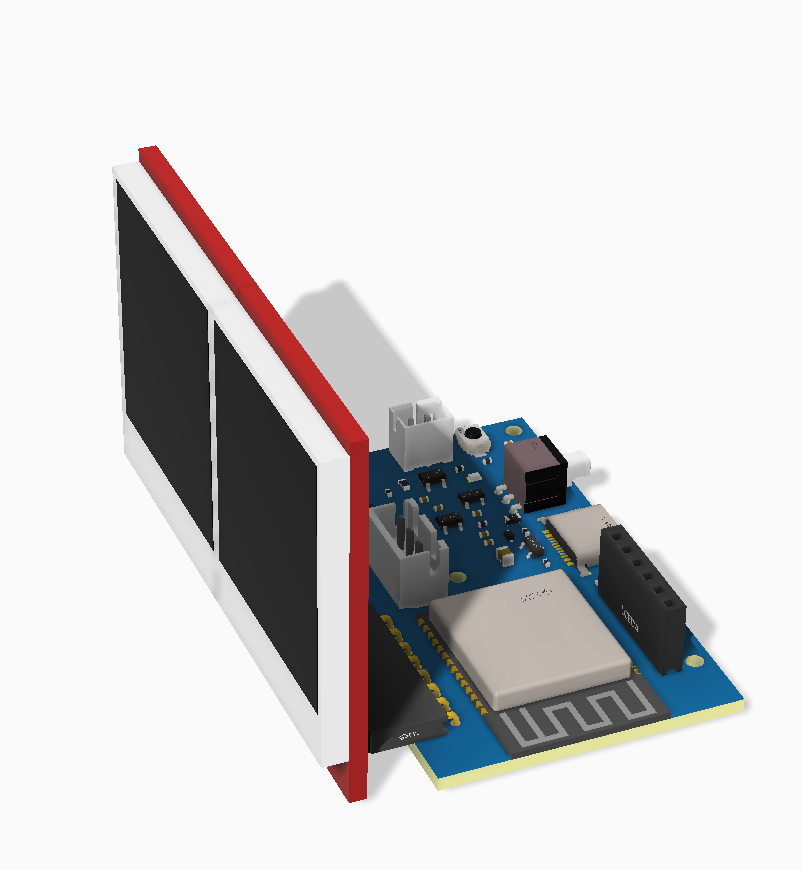

ミーアの本体のデザインは、初期は私が試行錯誤しながら3Dプリンターで印刷をしていたのですが、なかなか可愛いデザインにならず、 途中で限界を感じていました。

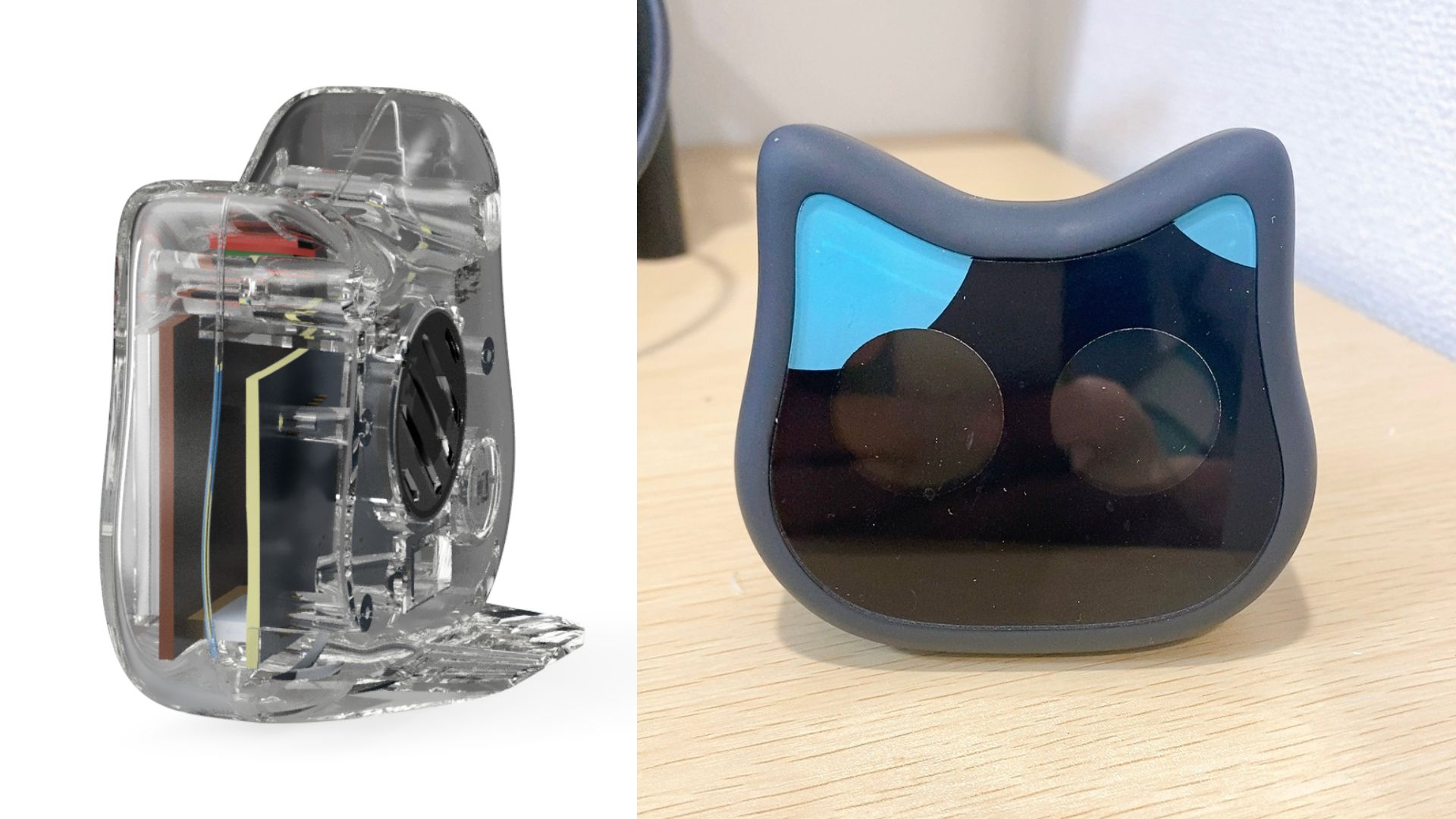

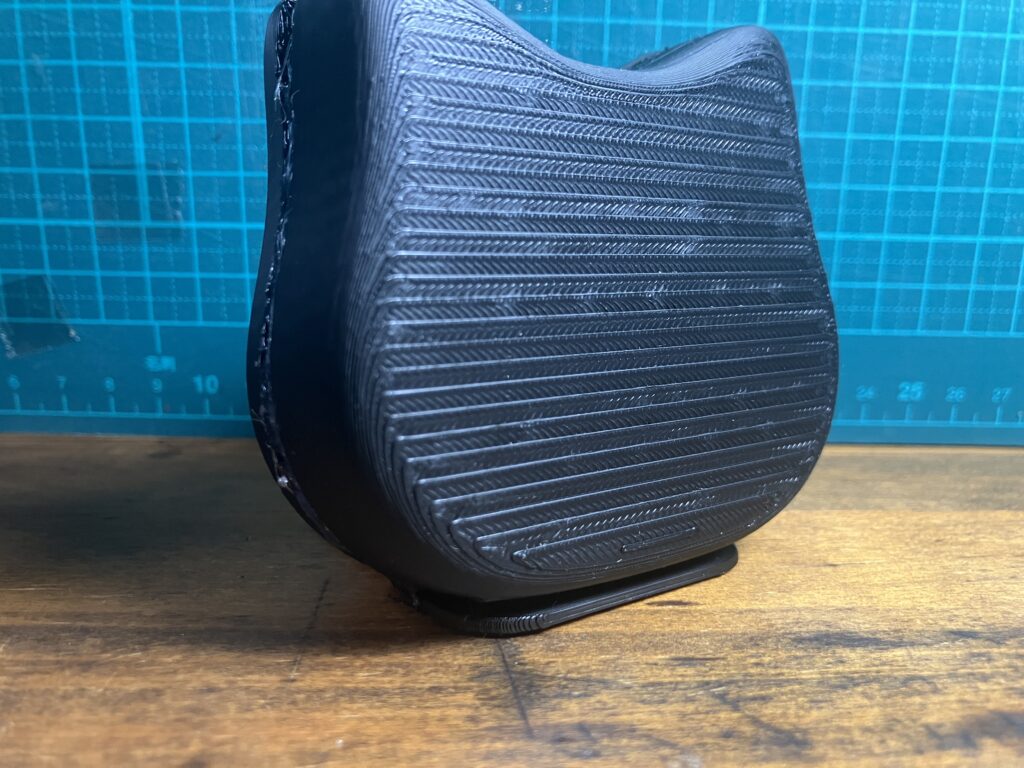

ちなみに、こちらが当時試作していたデザインです。 今のミーアと比べて、1周りも2周りも大きくかつ、全然可愛くないデザインでした。

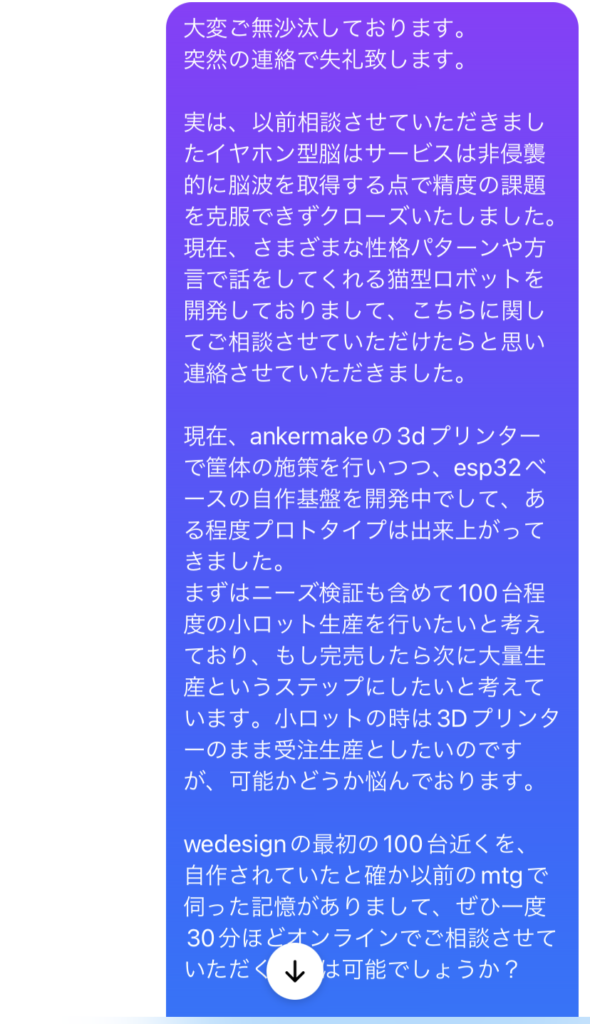

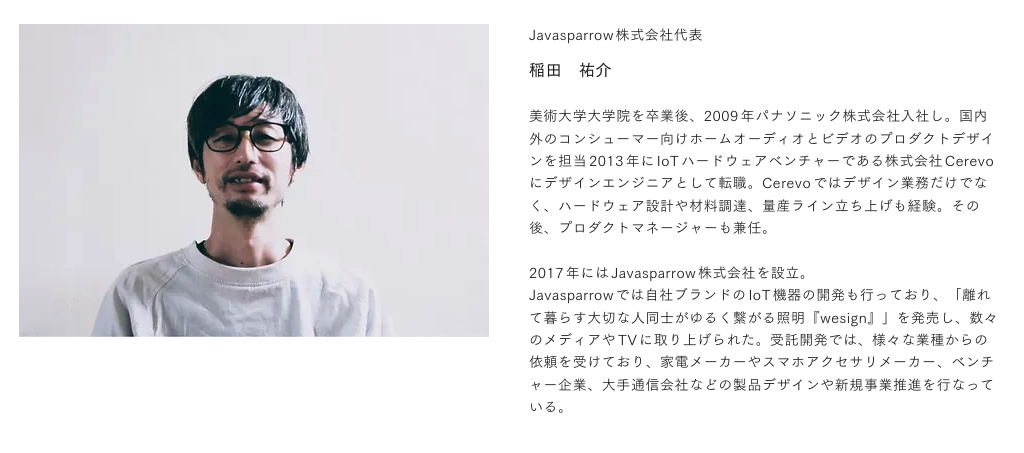

「どなたかデザインを頼める人がいないかなぁ」と心当たりがある人を探し始め、「あ、そういえば、 稲田さんなら助けてくれるのでは?」と思い、2024年1月9日に、facebook messangerで 下記のメッセージを送ったのが始まりでした。

稲田さんは、デザイナーでありながら、自社で家電を作ったり、クライアントと、企画段階から開発 / 製品化までゼロイチを得意とするデザイナーです。

https://www.javasparrow.tokyo/

自社商品 : 光で繋がるIoT照明 『wesign』

クライアントワーク(デザイン) : 自動開閉ゴミ箱 ZitA SQUARE

クライアントワーク(企画 / デザイン) : XGO.BizBackPack

今回は、稲田さんに、 ミーアのデザインでこだわられたところや、 量産を見据えた筐体設計などを伺いました。

最短の中でデザインをどこに宿すか

吉永

初めて私から依頼をさせていただいた時は、どのような印象を持ちましたでしょうか?

稲田

そうですね。ともかく最短ルートでリリースしたいという意思を強く感じました。 なので、最短ルートの中でデザインをどこに宿すか、に焦点を当てて取り組もうと思いました。

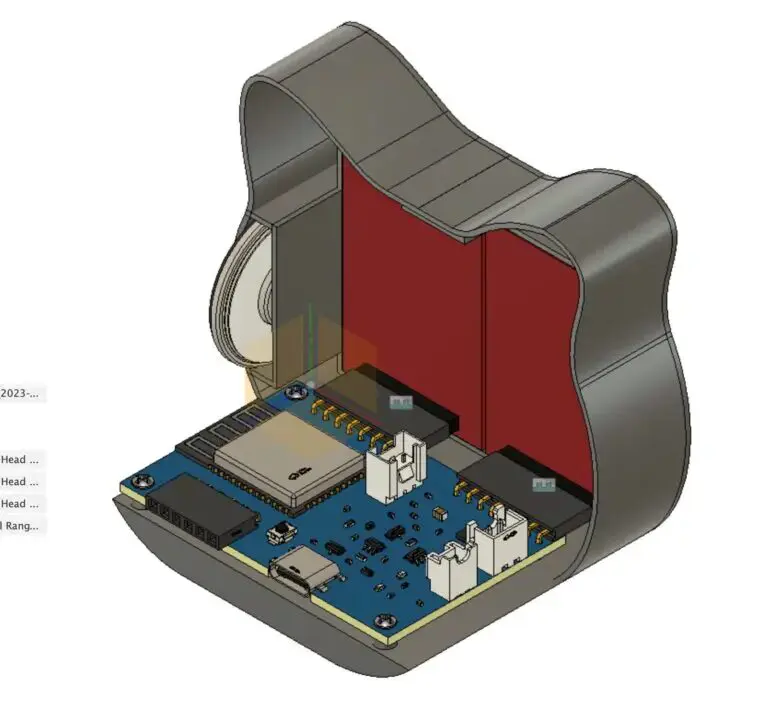

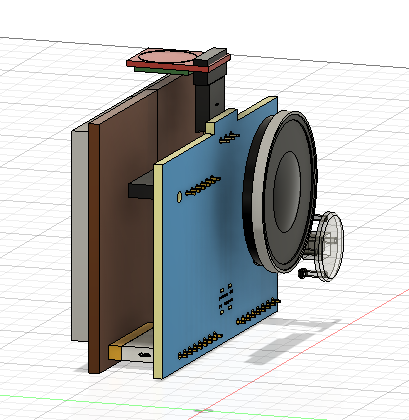

まず最初依頼されたときの基板構成が、下図のように、底面に対して水平な基板になっていました。

なので、ミーアの目が入る前側はフラットでなければならないという制約条件がつきますので、フラットをキープしながら正面のデザインとして何ができるかを考え始めました。

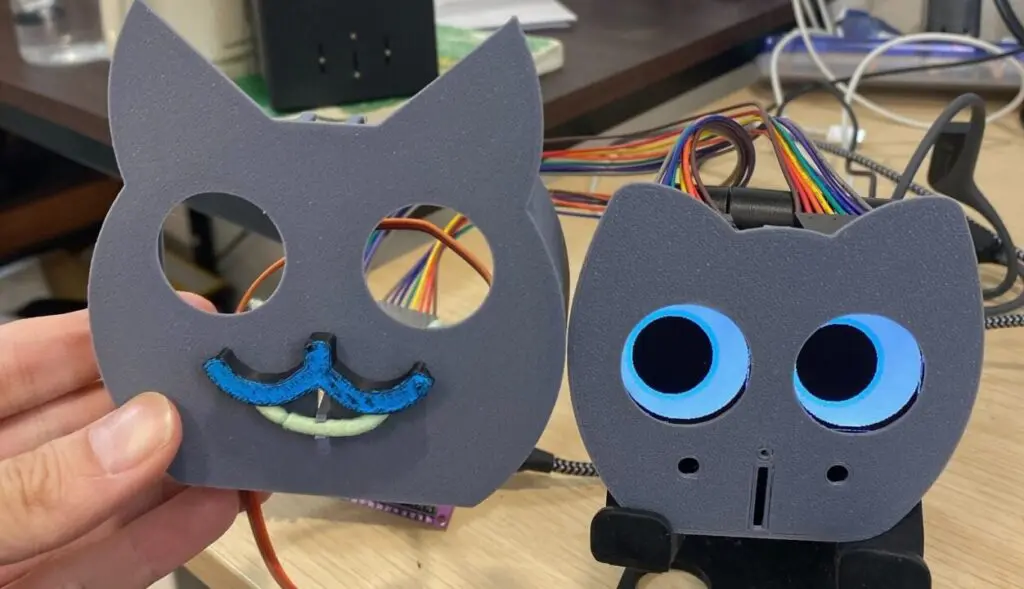

最初シルエットから手を入れました。最初、吉永さんが作成していたシルエットがこちら(下図左)だったと思います。これはこれでとても可愛らしいと思いましたが、もう少し可愛らしさを宿したいと思った時に、もう少し猫らしいツンとした感じを表現できないかと思い、新しいシルエット(下図右)を提案しました。

無理のない基板構成をデザインから提案

稲田

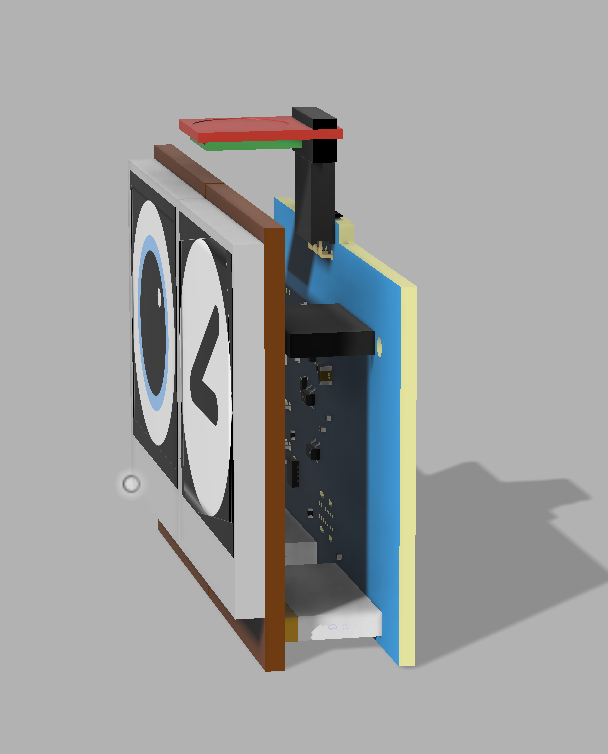

もう一つ行ったことが、無理のない基板構成をデザインから提案したということです。

元々は、こちらのような底面に対して水平な基板デザインになっていましたが、 吉永さんとのディスカッションの中で どのような基板修正ができるかっていうのを考えたときに、「 基板と目のディスプレイとのコネクターの角度を変えれば、 基板が底面に対して垂直にすることができ、奥行きを減らすことができますかね?」 という提案をさせていただきました。

これは、ミーア本体のデザインを決める上で大きな変更になったと思います。

吉永

そうですね。基板を底面に対して垂直にすることで、より手のひらサイズに収まる可愛らしい形状になったと思います。

丸みを帯びたデザインをどのように作成するか?

吉永

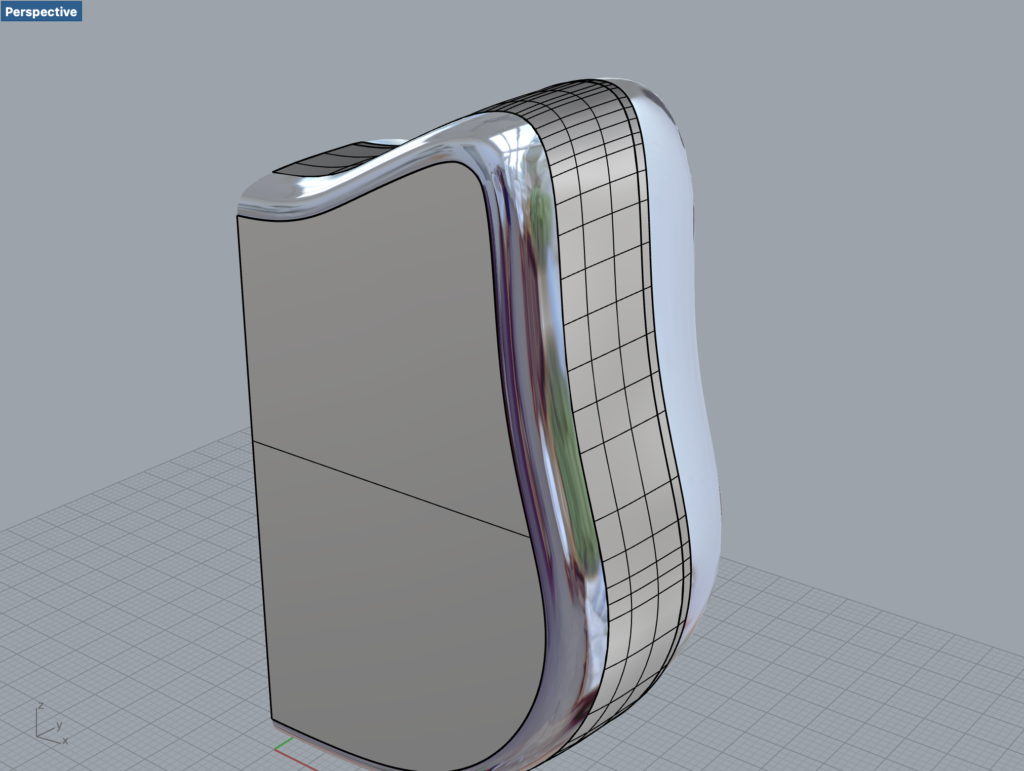

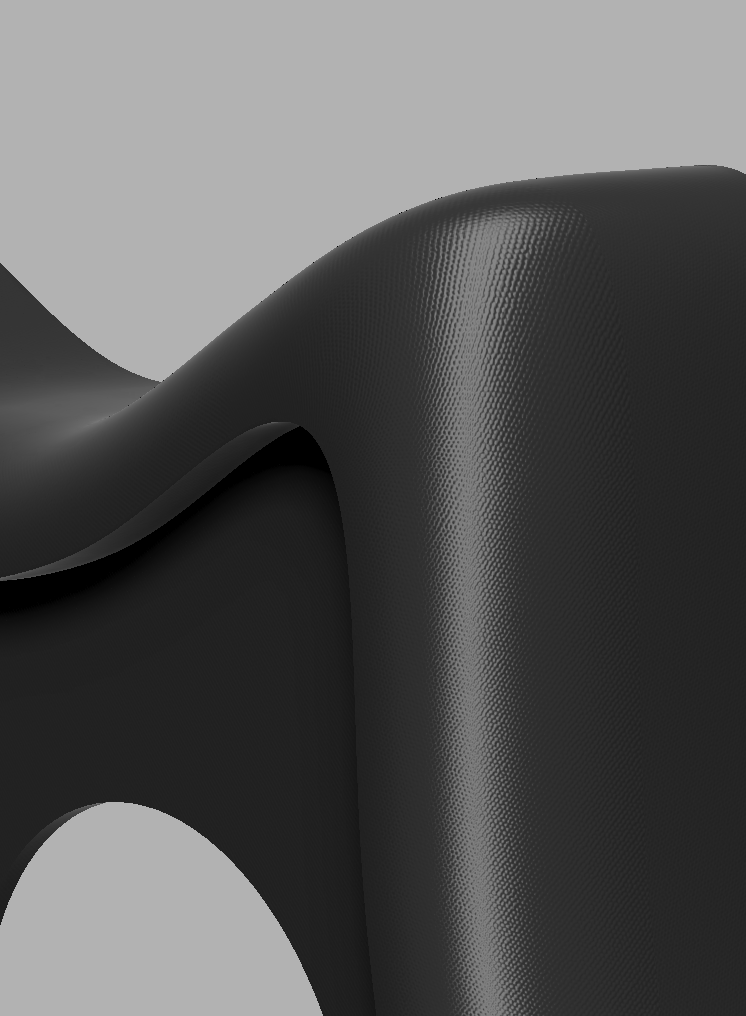

ミーアの丸みを帯びたデザインについても、出来上がってきたCADデータを見て、すごすぎてビックリしたのを今でも覚えていまして、ぜひ伺えればと思います。

私は、できるだけミーアを丸めを見たデザインにしたいと思いつつ、fusion360という3D CADのソフトで、フィレット等を使って試行錯誤したのですが、正面の輪郭が曲線のために、フィレットで全体に丸みを帯びさせるのは限界があり、これは無理だろうとあきらめかけていました。

稲田

ここは実はすごい工夫してまして、fusion360ではできない方法を使っています。

Rhinoceros(ライノセラス)という3Dモデリングツールで、2レールスイープ(2本のレールからサーフェスをモデリングする)という手法を使っています。

このようにすることで、 繋ぎ目が全く見えないということでは無いのですが、見えにくい形にすることができ、非常に滑らかな曲線を表現することができます。

吉永

そうですよね。私が四苦八苦しながらfusion360で作成したものと比べると雲泥の差ですよね。出来上がったのを見た時に、すごいな、まさか3D CADでここまで表現できるとはと驚いたのを覚えています。

いかに機械っぽく見せないか

稲田

当初は、ミーアの台座の部分に足が少し出ていたのですが、 いかに機械っぽく見せないかも重要だと考え、最終的には正面からは足の部分が見えないようにしました。

そのようにすることで、より、ミーアの可愛らしさを邪魔しないデザインになったかなと思います。全てのテーマは「可愛いを邪魔しない」かもしれないですね。

吉永

あと、 ミーアの角度も検討しましたね。

稲田

そうですね。最初、机との角度を7度で設定していたのですが、実際にユーザーが使うシーンを考えると、仕事部屋で机に座りながらミーアをそばに置くケースが多く、その場合、ミーアを上から見る感じになるだろうと思いました。

なので、ユーザーが椅子に座った状態で、机に置いてあるミーアを見た時にミーアが下向きになりすぎないように角度を少し上げて、最終的には10度にしました。

吉永

角度を1度ずつ微調整しながら、「この角度だと、椅子に座ってミーアを見た時にどうか?」というのを都度検証しました。

カスタマイズ性をクリアパネルで表現

稲田

こちらは、 途中からアイデアとして出てきたものですが、ミーアがもともと方言の多様性が特徴だったので、本体のデザインもご当地のキャラ的な要素を含めることができればより良いのでは?という、カスタマイズ性が話題に上がってきました。

吉永

当初は3Dプリンターで地域の特産品(例えば、青森ならりんご・山梨ならブドウ)を、別に3Dプリンターで作成して、ミーアの耳にくっつけるのはどうか?みたいなアイデアも出ましたね。ただそれだと、結構開発コストが増えそうだという難点も上がったりしていました。

稲田

そうですね。 リリースまでの時期も限られていたので、できるだけハードルの少ない方法を模索したいと思い、最終的には、クリアパネルを印刷して、ミーア本体にはめ込むという方法に辿り着きました。

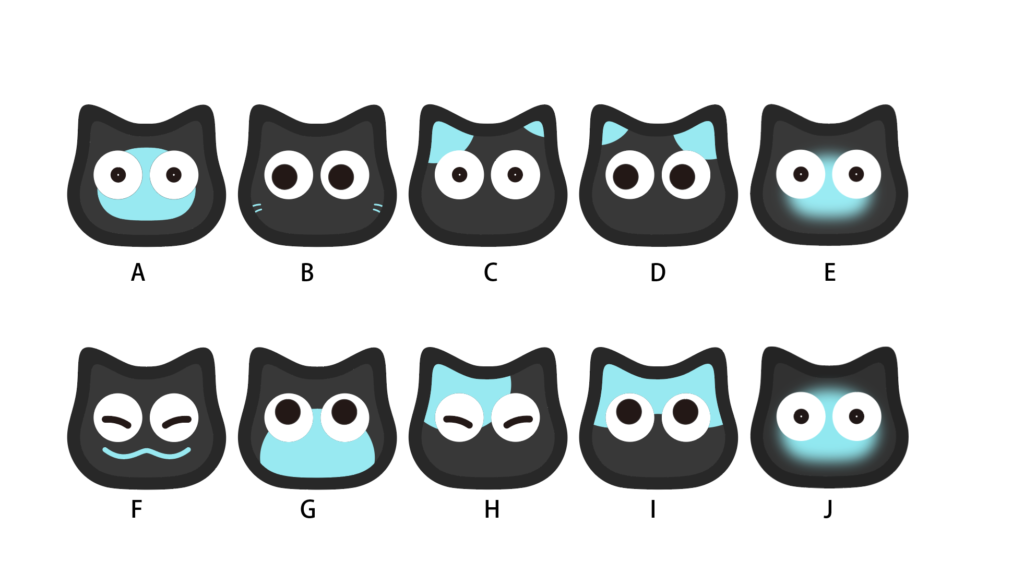

クリアパネルのデザインに関しても、デザイナーの方に10パターンくらい作成していただき、 実際に印刷してミーア本体にはめてみて、 どのデザインが良いかをみんなで議論しながら決めました。

吉永

最終的には、白ミーアがAのデザイン、黒ミーアがCのデザインになりましたが、 今見てもこのデザインも良いのではと思うのも個人的にはありますね。

実際に行うかどうかは顧客ニーズ次第ですが、アプリからミーアのクリアパネルのデザインをユーザーがアップロードしたら、そのデザインのクリアパネル印刷を行い、ミーア本体にはめ込むことで、一点もののミーアを届けることもできますので、ニーズがあれば対応したいと考えています。

JLCPCBで感じた3Dプリンタの可能性

稲田

あとは、最初の小ロットの100台を作成する際に「金型でやるか、他の方法で行うか」も検討しました。

たまたま、別の仕事で、JLCPCBの3Dプリントサービスを扱うことがありまして、3Dプリンターの精度が思いの外、高かったので、こちらの可能性に賭けてみましょうということで、3Dプリンターを選択した経緯があります。

- 金型:100万円以上・納品まで50日以上

- JLC PCB:発注した個数分の金額・納品まで10日前後。

吉永

そうですね。 最近は3Dプリンターの精度も上がってきていて、 「もしかしたらミーアも3Dプリンターでもできるのでは?」という期待感はあったのですが、実際にJLCPCBから届いてきた3Dプリンターの本体を見て、 これは製品レベルだな、と想像以上のクオリティでビックリしました。

ハードウェアはコストがかかりがちなので、キャッシュアウトだけは避けたいと思っていましたので、この選択ができたことはとても良かったと思います。

稲田

あと、ハードウェアは組み立ててから不具合などわかることが多いので、「必ず分解できること・分解しやすいこと・後から修正しやすいこと」などをデザインの中で工夫しました。

デザインが原因で組み立てにくい、というのはできるだけないように、デザインを考えました。

すぐ試すが、量産も見据えるデザイン設計

稲田

ここでの量産は、500個以上を指します。

今回の3Dデザインデータは、そのまま金型作成できるデータにしています。具体的には、量産時の金型で考慮する必要がある「肉厚の考慮・ 抜き勾配の考慮・型の抜き方向の考慮」などがすでに考慮されているデータになります。元時点での金型の費用も把握しています。

これらは俗に言う、ラピットプロトタイプでは考慮されないことがほとんどですが、ミーアに関しては、そこのスピードも考慮に入れました。

基本的には最初の試作で設計した後には、量産時には量産用に筐体デザインを設計し直しとするのが普通なのですが、基板やソフトウェア側がすでにすぐに量産体制に移行できるような作りになっていましたので、デザインや形状側で足を引っ張ってはいけないと感じ、ほぼ今のデータのままで、500個以上の射出整形も対応できるようにしました。

吉永

そこまで既に考慮いただいていたのですね。 ありがとうございます。

ミーア本体のデザインと量産設計を進めていただいている稲田さんに、話を伺いました。 実際に改めて話を伺って、勉強になる部分も多かったです。稲田さん、インタビューのお時間とってくださり、ありがとうございました。